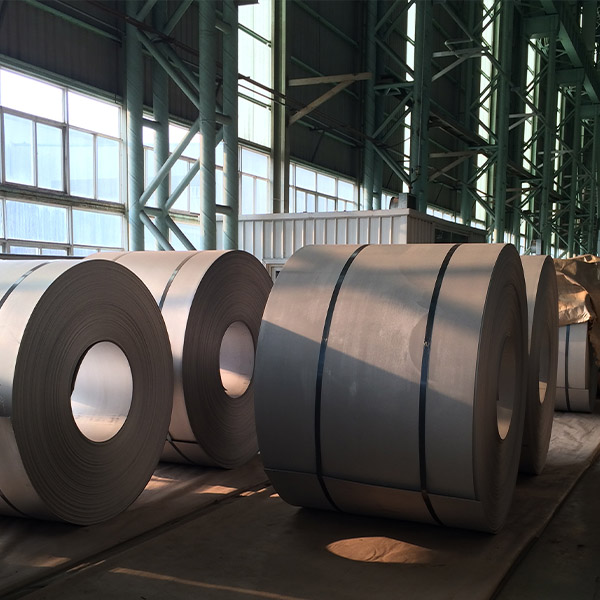

Bobina d'acer laminat en calent decapat

La mida de la placa d'acer ha de complir els requisits de la taula "Dimensions i especificacions de les plaques d'acer laminats en calent (extret de GB/T709-1988)".

La mida de la cinta d'acer ha de complir els requisits de la taula "Dimensions i especificacions de la cinta d'acer laminat en calent (extret de GB/T709-1988)".

L'amplada de la placa d'acer també pot ser de qualsevol mida de 50 mm o un múltiple de 10 mm.

La longitud de la placa d'acer és de qualsevol mida de 100 mm o un múltiple de 50 mm, però la longitud mínima de la placa d'acer amb una amplada inferior o igual a 4 mm no ha de ser inferior a 1,2 m i la longitud mínima d'una placa d'acer amb un gruix superior a 4 mm no serà inferior a 2 m.

Segons els requisits, el gruix de la placa d'acer és inferior a 30 mm, l'interval de gruix pot ser de 0,5 mm.

Segons les necessitats, després de la negociació entre el proveïdor i el comprador, es poden subministrar plaques d'acer i tires d'altres mides.

Gruix comú:0,8, 1,0, 1,2, 1,5, 1,8, 2,0, 2,35, 2,45, 2,50, 2,70, 2,75, 2,8, 2,9, 2,95, 3,0, 3,25, 3,3, 3,25, 3,3, 7,5, 3,3,.. 3,95, 4, 4,25, 4,5, 4,7, 4,75, 5, 5,5, 5,75, 6, 6,75, 7, 7,5, 7,75, 8, 8,75, 9, 9,5, 9,75, 10, 10, 11, 11, 12

El laminat continu en calent es pot dividir en acer estructural al carboni ordinari, acer de baix aliatge i acer aliat segons el seu material i rendiment. Segons els seus diferents usos, es poden dividir en: acer de conformació en fred, acer estructural, acer estructural d'automòbil, acer estructural resistent a la corrosió, acer estructural mecànic, acer de cilindre de gas soldat i recipient a pressió, acer de canonades, etc.

La unitat de placa laminat en calent galvanitzada en calent adopta un procés de recuit Sendzimir millorat i la matèria primera són bobines decapades laminades en calent. El procés de producció és el següent:

Bobina decapada en calent → desenrotllament → capçal i cua de tall → soldadura → bucle d'entrada → forn de recuit horitzontal Sendzimir modificat → galvanització per immersió en calent → refredament després del xapat → mesurador de gruix de la capa de zinc → allisat i redreçat → tractament de passivació → taula d'inspecció → lubricació electrostàtica → Enrotllament → Pesatge i embalatge → Emmagatzematge del producte acabat.